О кольцевых матрицах гранулятора: то, что вы должны знать

Время:

2025-04-09

Кольцевая матрица является ключевой деталью гранулятора и его наиболее подверженной износу частью. Согласно статистике, износ кольцевой матрицы составляет более 25% от общих затрат на ремонт всего производственного цеха, а также напрямую влияет на качество получаемых гранул корма. Поэтому для производителей кормов крайне важно понимать характеристики кольцевой матрицы, правильно ее выбирать, использовать и эффективно обслуживать. Ниже приводится краткий анализ характеристик кольцевой матрицы, а также ее выбора, использования и обслуживания для справки.

1. Характеристики кольцевой матрицы

1.1 Материал кольцевой матрицы и термообработка. Основными материалами для кольцевых матриц являются углеродистая конструкционная сталь, легированная конструкционная сталь и нержавеющая сталь. Углеродистая конструкционная сталь, например, сталь 45, имеет твердость после термообработки обычно HRC45-50. Это относительно низкосортный материал для кольцевых матриц, обладающий плохой износостойкостью и коррозионной стойкостью; легированная конструкционная сталь, например, 20CrMnTi, 40Cr, 35CrMo и др., имеет твердость после термообработки выше HRC50 и обладает хорошими комплексными механическими свойствами. Кольцевые матрицы из таких материалов обладают высокой прочностью и износостойкостью, но недостатком является плохая коррозионная стойкость; нержавеющие стали включают X46Cr13 (немецкое обозначение), 4Cr13, 3Cr13 и др. Эти материалы обладают хорошей жесткостью и вязкостью, твердость после термообработки выше HRC50, а также хорошей износостойкостью и коррозионной стойкостью, длительным сроком службы. Для контроля однородности твердости кольцевой матрицы после термообработки в каждом из трех равных секторов по окружности измеряется твердость не менее чем в 3 точках, среднее значение которых должно отличаться не более чем на HRC4. Кроме того, необходимо контролировать твердость заготовки кольцевой матрицы, которая должна находиться в пределах HB170-220. Если твердость слишком высока, сверло может сломаться при сверлении, что приведет к образованию глухого отверстия; если твердость слишком низка, это повлияет на качество поверхности отверстий. Для контроля однородности материала заготовки, при наличии возможности, следует проводить внутренний контроль каждой заготовки, чтобы предотвратить наличие трещин, пор, песчаных включений и других дефектов.

1.2 Конструкция отверстий кольцевой матрицы, степень сжатия и шероховатость. Распространенные типы отверстий кольцевой матрицы включают прямые, ступенчатые, наружные конические и внутренние конические отверстия. Ступенчатые отверстия подразделяются на ступенчатые отверстия с разгрузкой (также называемые отверстиями для снижения давления или разгрузочными отверстиями) и ступенчатые отверстия сжатия (см. рис. 1). Различные формы отверстий подходят для различных видов сырья для кормов или различных рецептур кормов. Степень сжатия кольцевой матрицы представляет собой отношение эффективной длины отверстия кольцевой матрицы к ее минимальному диаметру. Это показатель, отражающий прочность прессования гранул корма. Чем больше степень сжатия, тем прочнее получаемые гранулы корма. Для кольцевой матрицы с прямыми отверстиями эффективная длина отверстия кольцевой матрицы равна общей толщине кольцевой матрицы, а минимальный диаметр равен диаметру самого отверстия; для ступенчатых отверстий с разгрузкой и наружных конических отверстий эффективная длина отверстия равна общей толщине кольцевой матрицы за вычетом длины разгрузочного отверстия или конического отверстия, а диаметр меньшего сечения используется для расчета степени сжатия; для ступенчатых отверстий сжатия и внутренних конических отверстий ситуация несколько специфична, обычно вся толщина кольцевой матрицы принимается за эффективную длину отверстия, а минимальный диаметр берется из диаметра меньшего сечения. Естественно, значение степени сжатия, рассчитанное таким образом, отличается от двух предыдущих случаев. Шероховатость также является важным показателем качества кольцевой матрицы. При одинаковой степени сжатия, чем больше значение шероховатости, тем больше сопротивление выдавливанию корма, тем труднее его выдавливание, а чрезмерная шероховатость также влияет на качество поверхности гранул. Оптимальное значение шероховатости должно находиться в пределах 0,8-1,6.

1.3 Рабочая поверхность кольцевой матрицы, расположение отверстий и степень перфорации. Рабочая поверхность кольцевой матрицы представляет собой произведение длины окружности внутреннего диаметра кольцевой матрицы и эффективной ширины, эффективная ширина представляет собой расстояние между двумя канавками кольцевой матрицы. При одинаковой рабочей поверхности внутренний диаметр и эффективная ширина кольцевой матрицы обратно пропорциональны. При сверлении отверстий в кольцевой матрице они обычно располагаются по окружности, а отверстия в соседних рядах чередуются по ширине, так что все просверленные отверстия расположены в виде приблизительно равносторонних треугольников. Если обозначить диаметр отверстия как d, толщину стенки между отверстиями как a, а степень перфорации кольцевой матрицы как ψ, то, исходя из принципа равностороннего треугольника, можно легко вычислить: ψ≈0,9d2/(d+a)2. Например, для кольцевой матрицы с диаметром отверстия 4,5 мм, если толщина стенки между отверстиями составляет 2,6 мм, то степень перфорации кольцевой матрицы составит 36%. Из приведенной выше формулы видно, что при заданном диаметре отверстия для повышения степени перфорации кольцевой матрицы необходимо уменьшить толщину стенки между отверстиями, но минимальная толщина стенки должна удовлетворять требованиям прочности кольцевой матрицы. Общее правило заключается в том, что чем больше диаметр отверстия, тем выше степень перфорации кольцевой матрицы.

1.4 Линейная скорость кольцевой матрицы. Линейная скорость кольцевой матрицы представляет собой касательную скорость внутренней окружности кольцевой матрицы. Ее величина влияет на толщину слоя материала в зоне прессования и время прохождения материала через отверстия, что в свою очередь влияет на производительность гранулятора и качество гранул. При слишком высокой линейной скорости может образоваться разрыв слоя материала в зоне прессования, гранулирование будет неравномерным, получаемые гранулы будут рыхлыми, с большим количеством пыли, а для материалов с высоким содержанием влаги возможно проскальзывание, и гранулирование может вообще не произойти; при низкой линейной скорости кольцевой матрицы качество гранул будет хорошим, но это значительно повлияет на производительность. Обычно используемая линейная скорость кольцевой матрицы составляет 6-9 м/с.

1.5 Способ установки кольцевой матрицы

Основные способы установки кольцевой матрицы включают установку встык, коническую установку и установку с помощью хомута. Установка встык проста, кольцевая матрица не прогибается, но крепежные болты кольцевой матрицы легко срезаются, что не подходит для грануляторов больших размеров. При конической установке кольцевая матрица хорошо центрируется, передается большой крутящий момент, крепежные болты кольцевой матрицы не легко срезаются, но требует внимательности и определенных навыков от сборщика, иначе кольцевая матрица может быть установлена неровно. Установка с помощью хомута подходит для грануляторов малых размеров, проста и быстра, но недостатком является асимметрия самой кольцевой матрицы, что не позволяет использовать ее с разных сторон.

2. Выбор кольцевой матрицы

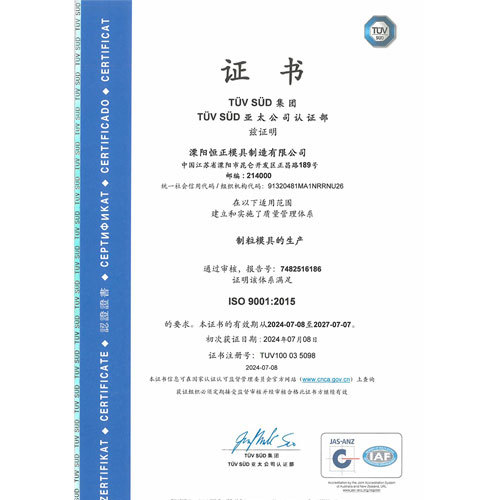

Из характеристик кольцевой матрицы видно, что при ее выборе необходимо учитывать множество факторов. Однако на практике некоторые факторы уже заданы на этапе проектирования, например, способ установки кольцевой матрицы, ее линейная скорость и рабочая поверхность, которые определяются при покупке гранулятора и обычно не изменяются. Другие факторы можно обеспечить, выбрав профессионального производителя кольцевых матриц, например, материал кольцевой матрицы, прочность и износостойкость после термообработки, степень перфорации и шероховатость отверстий. Профессиональные производители кольцевых матриц обычно могут обеспечить оптимальные характеристики, пользователям достаточно не гнаться за дешевизной и не выбирать кольцевые матрицы от производителей, не имеющих технических и технологических возможностей. Например, качество обработки и термообработки отверстий может быть обеспечено только с помощью специальных алмазных сверл и вакуумной термообработки, обычные сверлильные станки и методы термообработки не позволяют изготавливать высококачественные кольцевые матрицы.

В настоящее время перед большинством производителей кормов стоит задача выбора подходящей формы отверстий матрицы и степени сжатия в зависимости от вида и рецептуры производимого корма. Как правило, прямые отверстия и ступенчатые отверстия с освобождением подходят для обработки комбинированных кормов; конические отверстия снаружи подходят для обработки обезжиренных отрубей и других высокофиброзных кормов; конические отверстия внутри и ступенчатые отверстия со сжатием подходят для обработки кормов из травяной муки с низкой плотностью. Причина использования ступенчатых отверстий с освобождением, упомянутых выше, заключается в том, что у некоторых видов кормов, особенно кормов малого диаметра, при обеспечении разумного коэффициента сжатия толщина стенки матрицы не достигает минимальных требований, что приводит к недостаточной прочности матрицы, и в процессе производства часто возникают случаи разрыва матрицы, и приходится принимать меры по утолщению, заключающиеся в увеличении толщины матрицы при сохранении эффективной длины отверстий и одновременном увеличении отверстий для снижения давления (отверстий для освобождения). Что касается выбора коэффициента сжатия матрицы, то поскольку рецептуры у всех разные, используемое сырье разное, а технология гранулирования тоже разная, конкретный подходящий коэффициент сжатия должен быть определен каждым производителем кормов в процессе производства, здесь можно только на основе предыдущего опыта дать приблизительный диапазон. Как правило, для кормов для домашней птицы следует выбирать коэффициент сжатия от 9 до 13; для кормов для рыбы — от 13 до 16; для кормов для креветок — от 20 до 25; для термочувствительных кормов — от 7 до 9; для кормов из травы и соломы — от 6 до 9. Кроме того, производители кормов могут в зависимости от своих требований к качеству немного повысить или понизить фактический коэффициент сжатия, например, использование немного более низкого коэффициента сжатия способствует увеличению производительности, снижению энергопотребления и уменьшению износа матрицы, но одновременно снижает качество корма, например, гранулы недостаточно прочные, высокая степень распыления и т. д.; наоборот, это благоприятно сказывается на качестве гранул, например, гранулы имеют гладкую поверхность, повышенную плотность, низкую степень распыления и т. д., но это увеличивает производственные затраты.

Использование 3-кольцевой матрицы

Правильная регулировка зазора между матрицей и валками является ключом к использованию матрицы. Как правило, зазор между матрицей и валками должен составлять от 0,1 до 0,3 мм. В обычных условиях для новых валков и новой матрицы следует использовать немного больший зазор, для старых валков и старой матрицы — немного меньший зазор, для матриц с большим диаметром отверстий — немного больший зазор, для матриц с малым диаметром отверстий — немного меньший зазор, для легко гранулируемых материалов — больший зазор, для трудно гранулируемых материалов — меньший зазор. Оператор должен обладать практическим опытом работы и уметь выбирать и регулировать зазор матрицы.

Кроме того, при использовании матрицы следует обратить внимание на следующие моменты:

① Новые матрицы, как правило, перед пуском необходимо промыть маслом, чтобы удалить заусенцы с отверстий. Если матрицы с большими отверстиями диаметром 2,5 мм и более приобретены у надежного производителя, то это можно не делать, а для матриц с отверстиями диаметром менее 2,5 мм, как правило, необходимо промыть маслом в течение нескольких минут или десятков минут перед нормальным производством, а для матриц с низкой шероховатостью отверстий иногда необходимо шлифовать в масле с добавлением 20-50% мелкого песка перед нормальным производством.

② При использовании матрицы необходимо по возможности избегать попадания в материал крупных кусков камней, песка, кусков железа, болтов и железной стружки и других твердых частиц, чтобы избежать ускоренного износа матрицы или чрезмерного удара по матрице, что может привести к разрыву матрицы. Если в отверстие попал железный предмет, его необходимо немедленно удалить или высверлить.

③ Для матриц с двусторонней симметричной установкой можно после определенного времени работы перевернуть их для равномерного износа.

④ После установки матрицы ее нельзя наклонять, иначе это приведет к неравномерному износу; болты крепления матрицы должны быть затянуты с требуемым крутящим моментом, чтобы избежать обрыва болтов и повреждения матрицы.

4. Техническое обслуживание матрицы Разумное техническое обслуживание матрицы является одним из необходимых мер для обеспечения нормальной работы матрицы и продления срока ее службы, в повседневной работе следует обратить внимание на следующие моменты:

① При необходимости замены матрицы следует удалить остатки корма с помощью некоррозионного масла, чтобы обеспечить бесперебойную подачу материала при повторном использовании и предотвратить коррозию отверстий.

② После определенного времени использования матрицы следует регулярно проверять наличие локальных выступов на внутренней поверхности матрицы, а также проверять наличие таких явлений, как заглаживание, закупорка или заворот у отверстий для подачи материала, если таковые имеются, то следует отшлифовать выступающие части внутренней рабочей поверхности матрицы с помощью шлифовальной машины или других инструментов, а затем выполнить закругление у отверстий для подачи материала, провести необходимый ремонт матрицы для продления срока ее службы. При ремонте следует обратить внимание на то, чтобы самая низкая точка внутренней рабочей поверхности матрицы была выше дна желоба на 2 мм, и после ремонта оставался запас для регулировки эксцентрикового вала пресса, в противном случае матрицу следует списать.

③ Если большинство отверстий матрицы забиты материалом и не подают материал, можно использовать метод замачивания в масле или варки в масле для размягчения материала, а затем снова гранулировать; если гранулирование все еще невозможно, можно высверлить материал, забивающий отверстия матрицы, с помощью электрической дрели, а затем использовать маслянистый материал с мелким песком для шлифовки.

④ Матрицы должны храниться в сухом и чистом месте, а также должны быть маркированы в соответствии с их спецификациями, хранение во влажном месте может привести к коррозии матрицы, что снизит срок службы матрицы или повлияет на качество выпускаемой продукции. В заключение следует отметить, что только при полном понимании основных характеристик матрицы и правильном выборе, рациональном использовании и эффективном техническом обслуживании матрицы можно в полной мере реализовать потенциал гранулятора и его матрицы, тем самым снизить затраты, повысить эффективность и качество гранулирования и создать больше экономической выгоды для предприятия.

Последние новости

2025-07-07

2025-06-04

Почтовый ящик

Телефон

Адрес

Чжэнчан - роуд, 189, район развития Куньлунь, город Лиян, провинция Цзянсу, Китай

Copyright © 2025 LIYANG HECLAT MOULD MANUFACTURING CO.,LTD